痛点分析

危化生产过程具有易燃、易爆、易中毒、易腐蚀的特点,极易引发安全生产事故。

人员不安全行为、安全意识缺乏、操作技能违规,增加事故发生概率。

现场装置及环境监控、预警、联动处置缺乏,无法及时排除安全隐患。

生产过程数据流失,无法进行风险预警,事后追溯困难。

规章制度不健全,事故应急机制落后,缺少有效管控手段。

信息系统孤立,无法联通及落实联防措施。

整体方案及目标

整体方案规划

整体方案规划

采用新一代信息技术、物联技术、数字化技术、位置传感技术,结合视觉AI、边缘计算、数字孪生等应用,以“安全生产、精简高效、智慧运维、绿色环保”为目标,建设先进的危化安全生产管控一体化的数字化、智能化管理平台。

建设目标

建设目标

1.人员安全在岗

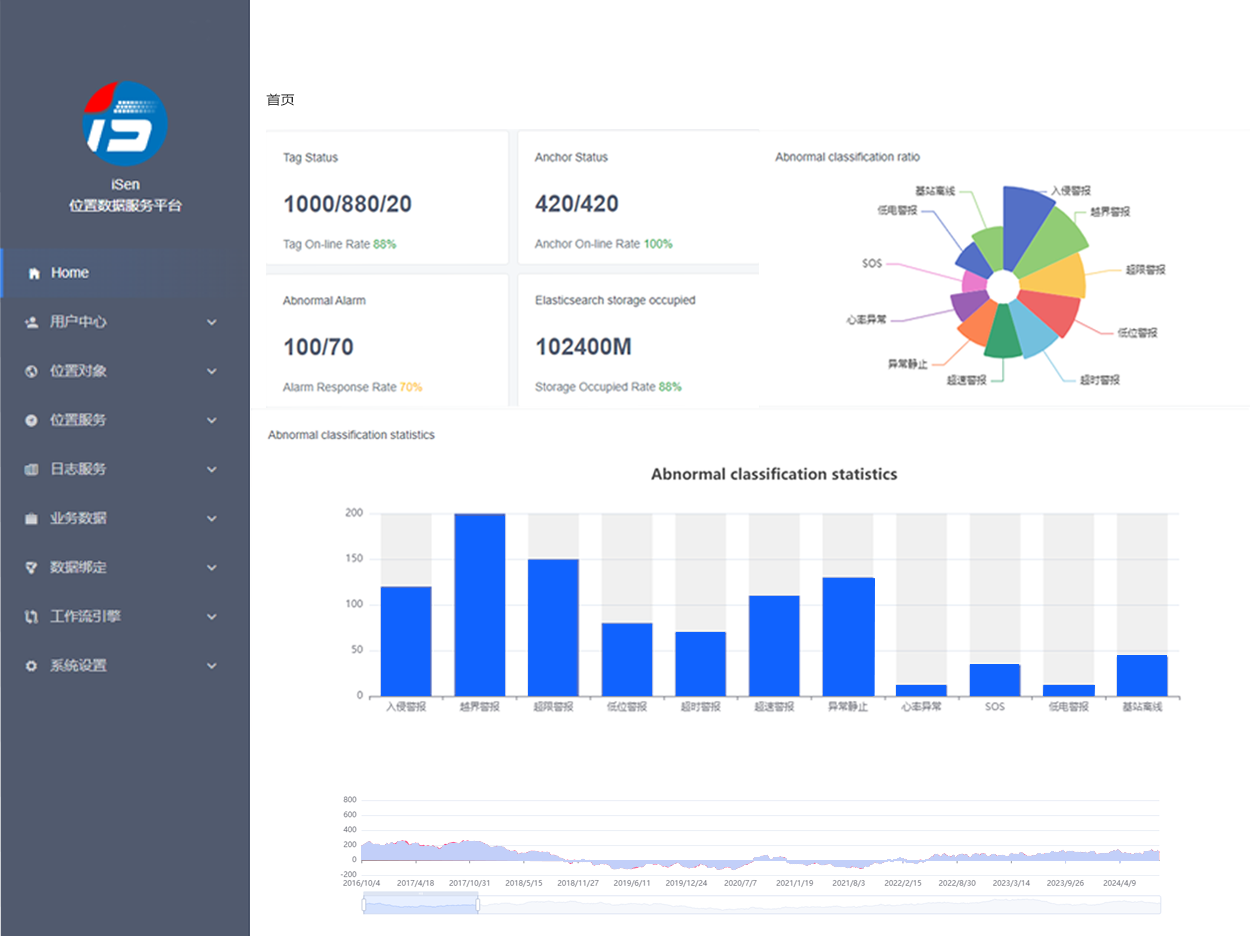

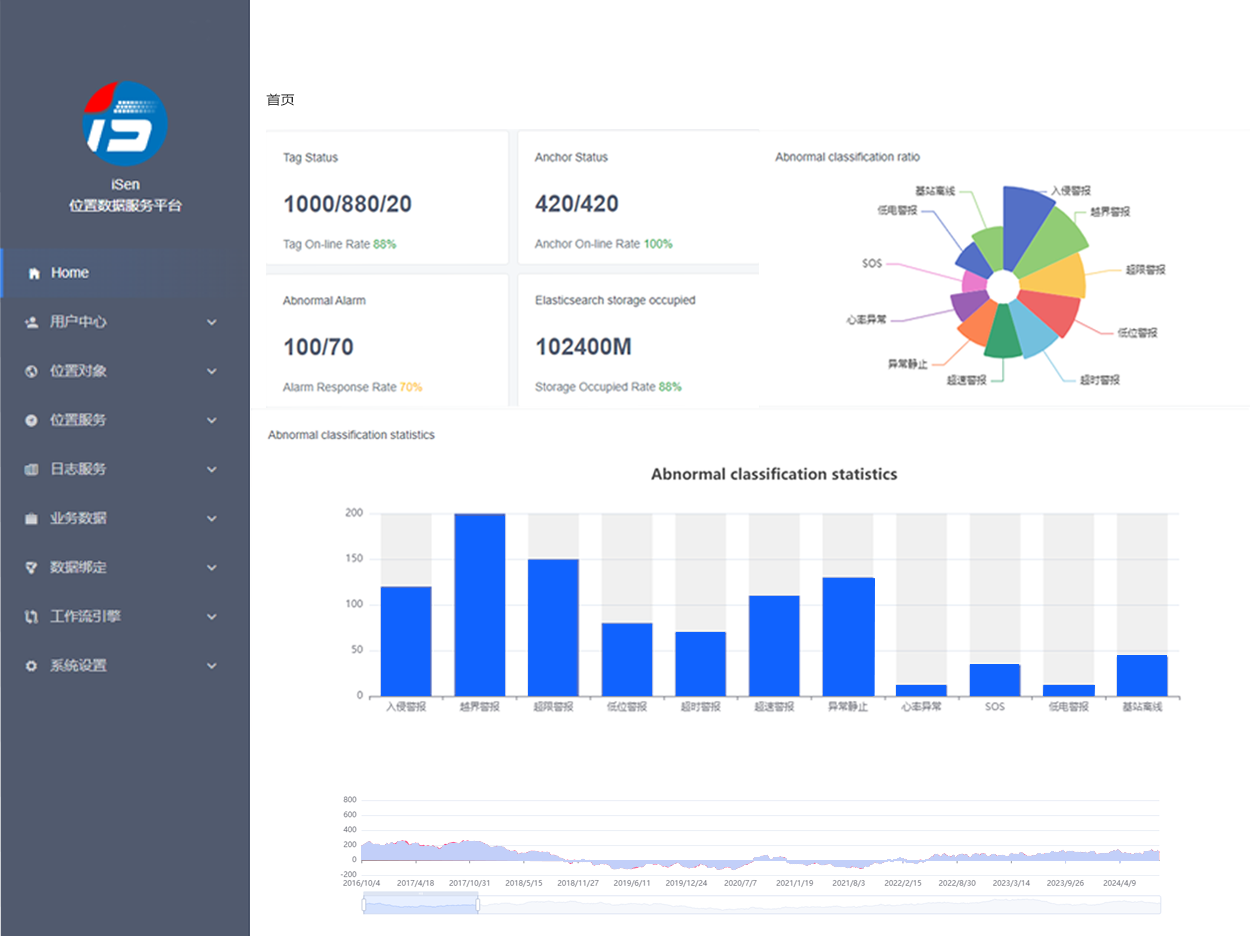

基于位置融算平台

基于位置融算平台

在岗人员管理是安全生产的管理重点!通过用信息化、智能化手段实现在岗人员位置、体征、状态及行为的追踪、分析及管理。基于自主研发的位置融算平台 i-LDFP与业务系统完成协同管理,保障人员在岗安全。

主要功能

实名制进出

进出口人员实名制双重核验

人员追踪管理

内外人员位置追踪、围栏告警

在岗统计

人员在岗统计、动态热图分析

人员健康监测

在岗人员生命体征、状态监测

2. 视觉AI分析

采用智能边缘计算网关/服务器一体机,内置先进的多种高精度视觉AI识别算法,支持“云+边”联动,无需人工干预,可自动识别人的不安全行为、物的不安全状态。

AI特征分析

AI特征分析

AI环境分析

AI环境分析

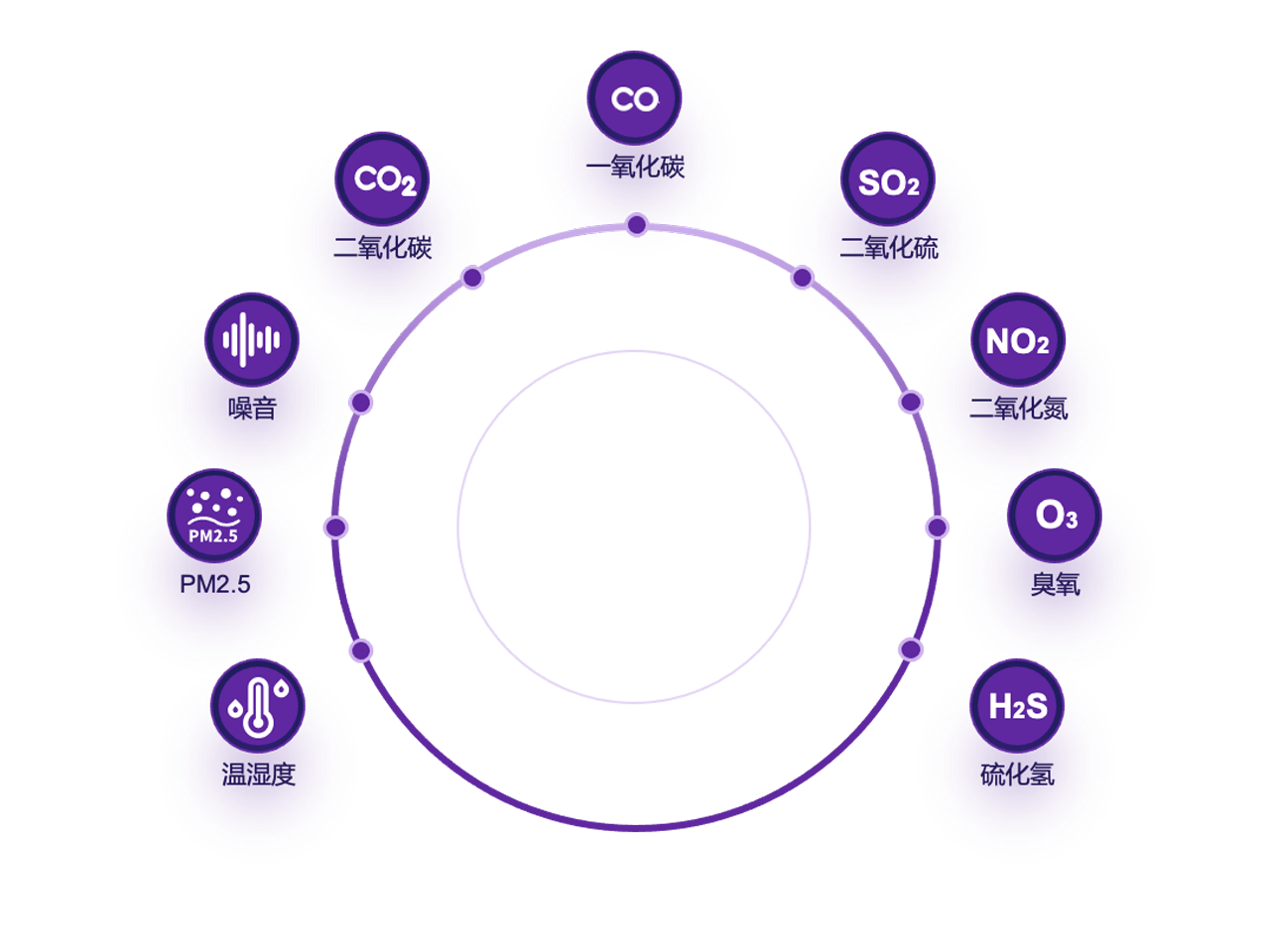

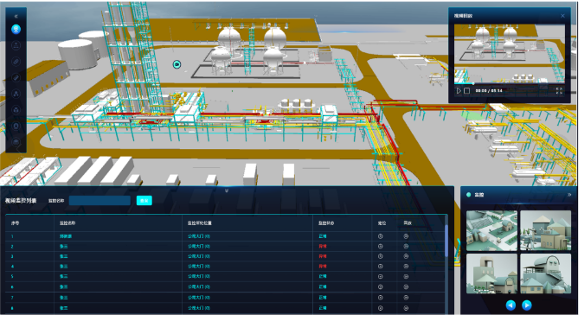

3. 重大危险源监测

收集并可视化呈现“重大危险源、设备装置、有毒可燃气体、监控探头”等所在位置及监测数据。实时监测设备数据异常立刻报警,为安全应急管理提供支撑。

风险分级管理

风险分级管理

危险源检测

危险源检测

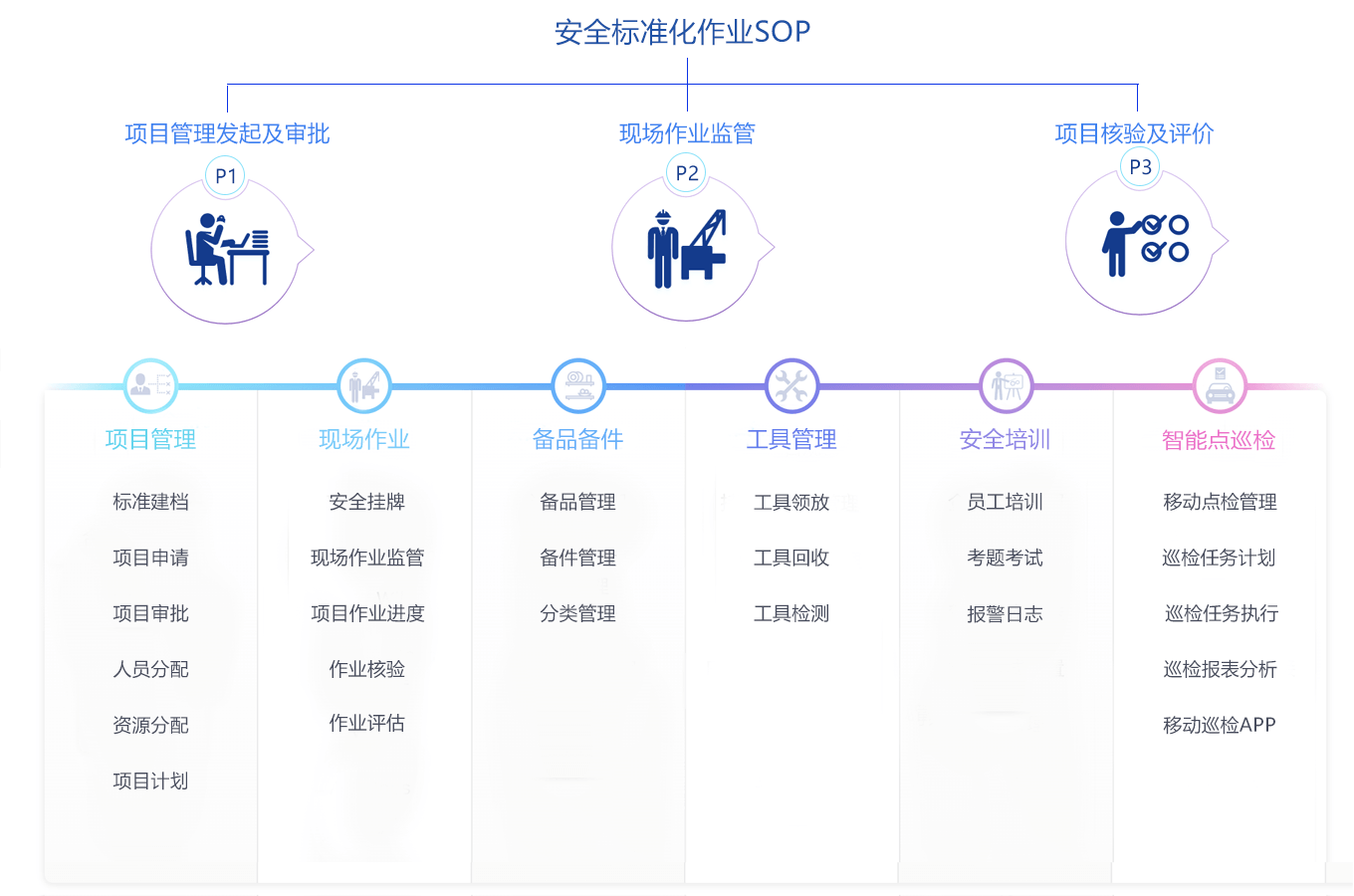

4. 安全标准化作业SOP

规范现场安全作业标准SOP,结合位置追踪、视觉AI分析及重大危险源监测管理,实现作业过程、数据的监管,后续可对检修过程追溯及优化,保障安全同时提升作业效率。

安全作业SOP

安全作业SOP

5. 应急管理

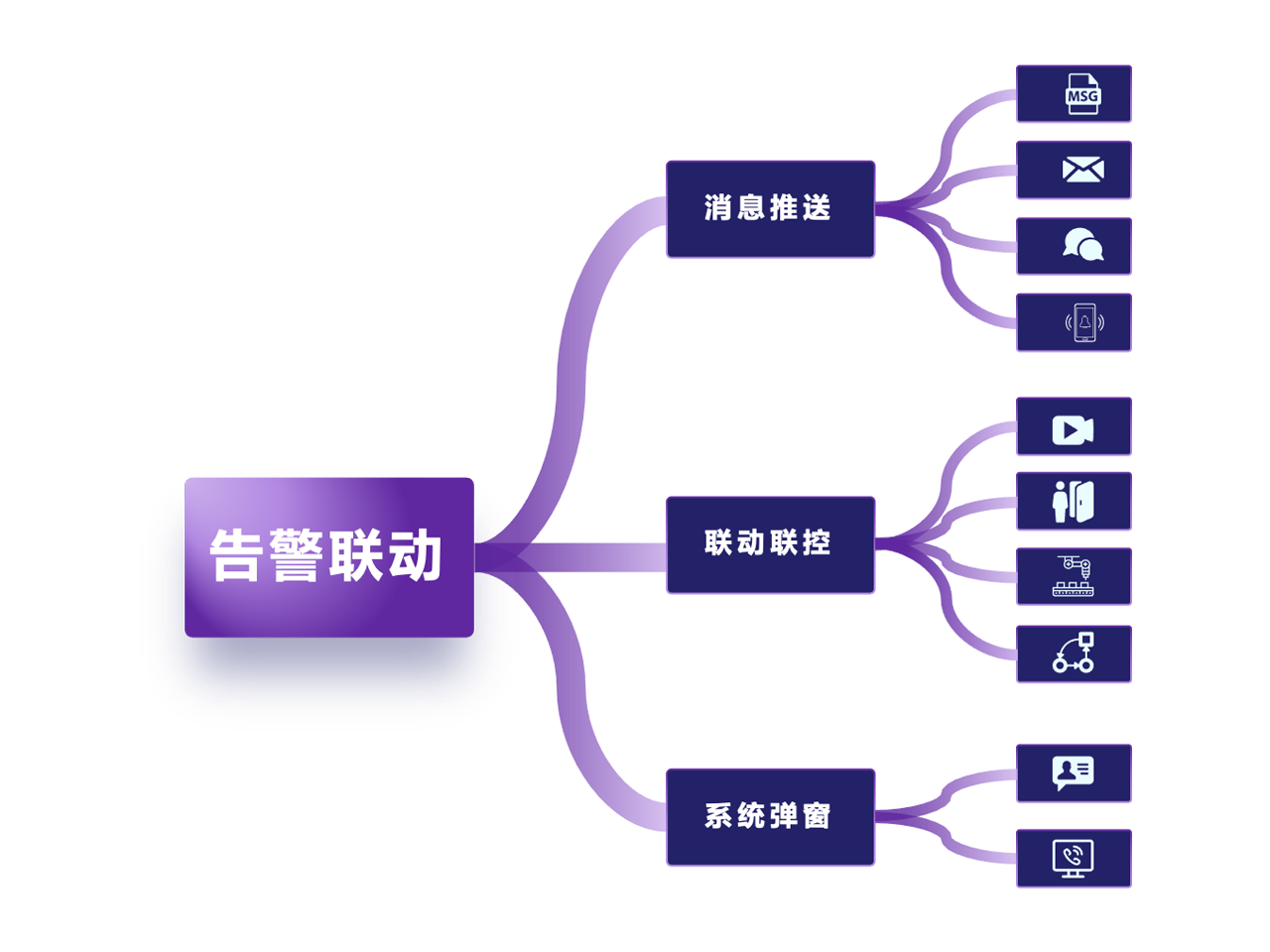

通过电子围栏告警、危险源告警、视觉告警等一系列的告警及预警结合短信推送、联动联控、系统弹窗等方式形成闭环管理,做到安全有效的应急管理。

告警联动

告警联动

预警管理

预警管理

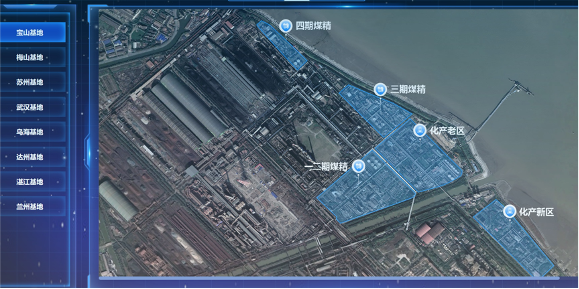

6.综合可视化

可综合可视化能让企业的流程更加直观,让管理者有效掌握企业信息,使企业内部的信息实现可视化,并能得到更有效的传达,实现管理上的透明化与可视化。

可视化管理

可视化管理

价值效益

管理效益

数据化、可视化,作业高效管理

基于位置服务的过程数智化管理,极大提升管控能力

经济效益

科学化管理,节约资源成本

围绕业务核心的报表统计分析,优化作业管理

社会效益

行业数字化、智能化发展赋能

提升人员生命财产安全保障能力

适应场景

聚焦业务场景,赋能数智化经营

化工 / 石油

人员在岗安全综合管理

提升生产过程安全性

钢铁 / 冶金

作业过程监管,保障安全生产

数字化升级,智能化管理

煤矿 / 井下

煤矿井下的生产安全管理

数字化升级,安全化管理